一種打孔切帶一體型超聲波切帶機

本實用新型涉及一種打孔切帶一體型超聲波切帶機,其核心設計在于可調節的刀座結構和模塊化刀具系統,解決了傳統設備難以適應不同規格產品的打孔與切帶需求的問題。以下結合文檔內容詳細說明其結構、工作原理及典型應用場景:

一、核心結構設計

-

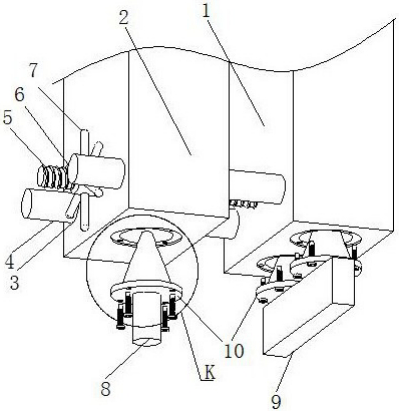

雙刀座聯動系統

- 固定刀座(1):底部安裝切刀(9),用于切斷材料。

- 活動刀座(2):底部安裝打孔刀(8),用于同步打孔。

- 調節裝置:通過絲杠(5)與絲杠套(6) 傳動,旋轉轉動手柄(7) 可精準調節活動刀座與固定刀座的間距(如圖1所示)。

-

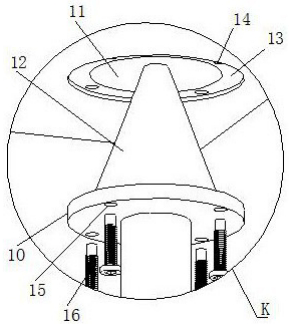

模塊化刀具安裝

- 刀柄插接設計:打孔刀與切刀的刀柄(12) 呈圓錐狀,與刀座底部的刀柄孔(11) 精密配合,確保振動傳遞效率。

- 快速拆裝結構:

- 刀柄底部設法蘭盤(10),嵌入刀座的法蘭盤槽(13) 中定位;

- 通過螺釘(16) 貫穿法蘭盤穿孔(15),鎖緊至刀座的螺紋底孔(14)(如圖2所示)。

-

導向機構

- 固定刀座的導柱(4) 與活動刀座的導柱孔(3) 滑動配合,保證移動穩定性。

二、工作原理

- 超聲波切割機制:

- 超聲波發生器驅動換能器產生高頻振動,經變幅桿放大后傳遞至刀具;

- 打孔刀與切刀在振動下瞬間熔化材料局部,實現無壓切割+封邊,避免材料變形或毛邊。

- 一體化操作流程:

- 材料通過工作區時,打孔刀與切刀同步工作,一次性完成打孔+切斷;

- 調節絲杠可改變兩刀具間距,適配不同孔距需求(如商標吊牌、束帶孔位等)。

三、典型應用場景舉例

案例1:服裝輔料加工

- 需求:在松緊帶上每隔20mm打一個直徑3mm的扣眼,并切斷為固定長度。

- 操作流程:

- 選用直徑3mm的打孔刀安裝至活動刀座,切刀安裝至固定刀座;

- 旋轉轉動手柄,調節兩刀座間距至20mm;

- 設備運行時,松緊帶一次性完成扣眼打孔和分段切割。

案例2:電子線束加工

- 需求:在PVC護套線上打間距5mm的固定孔,再按50cm長度切斷。

- 優勢體現:

- 更換不同孔徑打孔刀(如1.5mm),調節絲杠至5mm間距;

- 超聲波切割不產生碎屑,避免導電材料短路風險。

四、創新優勢總結

- 高精度調節:絲杠傳動實現微米級間距控制,適配多變工藝;

- 換刀便捷性:螺釘+法蘭盤槽設計,更換刀具耗時<1分鐘;

- 穩定性保障:導柱滑動結構避免刀座偏斜,確保切割精度。

本實用新型通過模塊化與可調結構的結合,顯著提升了超聲波切帶機在柔性材料加工中的適應性與效率,尤其適用于紡織、包裝、電子等行業的小批量多規格生產需求。

上一篇:超聲波切帶機:技術突破與萬氏機械廠的標桿地位 下一篇:沒有資料